「リチウムを“扱える技術”にするために必要なこと〜 技術アドバイザー・小黒秀祐が語る電池と現場と商品開発〜」

現代において無くてはならない存在となった「リチウムイオンバッテリー」。

今や人類の生活と産業を支える基盤技術であり、高いエネルギー密度と軽量性、繰り返し充電できる特性により、スマートフォンやノートPC、電気自動車、医療機器まで幅広く利用されている。これにより情報通信の常時接続やモビリティの電動化が進み、生活の利便性と生産性は飛躍的に向上したと言えるだろう。

リチウムイオンバッテリーの今後の進化は人類の未来像そのものを左右すると言っても過言ではない。そんな重要なリチウムイオンバッテリーを長年に渡り研究・開発してきた人物がいる。

ここでは日本のリチウムイオン電池産業の黎明期から第一線で携わってきた技術者「小黒秀祐(おぐろしゅうすけ)氏」にリチウムイオンバッテリーに携わることになったきっかけ、リチウムイオンバッテリーはどのような特徴があるのか、昨今話題になっている事故をどう防ぐべきか?ということについて語っていただいた。

小黒秀祐(おぐろ・しゅうすけ)

カスタムジャパン 技術アドバイザー

横浜国立大学大学院 工学研究科修了後、1979年に松下電器産業(現・パナソニック)へ入社。以降、35年以上にわたり一貫してリチウム電池事業に従事し、研究・開発から量産、事業運営までを現場で経験。

2007年には松下電池工業株式会社 取締役に就任。

2009年にはパナソニック株式会社 エナジー社においてリチウムイオン電池 ビジネスユニット長を務め、バッテリーセル供給の中核拠点となる住之江工場の立ち上げなど、量産体制構築と事業拡大を主導した。

2012年にはパナソニック サイクルテック株式会社 代表取締役に就任。モビリティと電池の関係性を、経営の立場から実践的に追求した。

2014年より株式会社スリーダムに参画し、取締役副社長を経て、2016年12月に代表取締役社長に就任。スタートアップ・ベンチャーという環境の中で、大企業とは異なるスピード感とリスクを伴う技術経営を経験。

2018年9月以降は同社取締役として、技術と事業の橋渡し役を担っている。

第一章:リチウムイオン電池との出会い

Q1:工学の道に進んだ背景、 技術者を志したきっかけ

子供の頃から歴史など覚える勉学いうのはあまり好きじゃなくてですね。どちらかというと、 考えるというか仮説立ててですね。 その延長線上が工学的技術だったということです。

そんな中で興味を持ったのが電池だったという訳です。家庭に密着してて非常に目の前にありますし、 馴染みがあったので。その電池を学ぼうと大学でも専攻したのですが、当時は日本で電池専門の大学って5つぐらいしかなかったんです。そこで基礎をいろいろと学びました。

Q2:リチウムイオン電池との出会いについて

大学で学んだ電池がやりたいということで、松下電器産業(現パナソニック)に就職することにしたのですが、当初は花形ではなかった電池部門(一次電池開発)に配属となりました。

ここで初めて携わったのがリチウムのコイン電池です。当時、一番の先端技術でしたね。 今、世の中に出てるパナソニックのコイン型電池の 8割か9割方は私が設計したものになります。

Q3:技術者としての考え方の変化はいつ頃生じたのか?

入社3年目で事業部の不具合対応のため、研究所から製造現場(事業部)へ異動となりました。それまでは研究者としての目線で研究開発を行ってきましたが、この時に「開発した仕様書通りに作っても量産できない」現実に直面しました。その対策として人材育成センターの立ち上げなどにも携わりましたが、製造現場での工夫や品質管理の重要性を痛感しましたね。またそれと同時に「技術者が事業を支えているんだ」ということを改めて感じました。

Q4:製造現場のリアルと品質管理

「開発」と「量産」には大きな違いがあるんです。1個作るのと1万個同じ品質で作るのでは次元が違う。その重要性を工場長になった時に実感しました。

ちなみに良い工場の条件は、

- 最新設備を入れているだけではダメ(中国工場によくある例)。

- 現場の作業員が「なぜその工程が必要か(例:水分管理の重要性)」を理解しているか。

- 整理整頓(5S/2S)の本質は、見た目の綺麗さではなく「品質を守るための動線確保」であること。

です。これが安定して良い製品を作る上で重要になります。

第二章:リチウムイオン電池とは?

Q5:リチウムイオン電池の特性と技術について

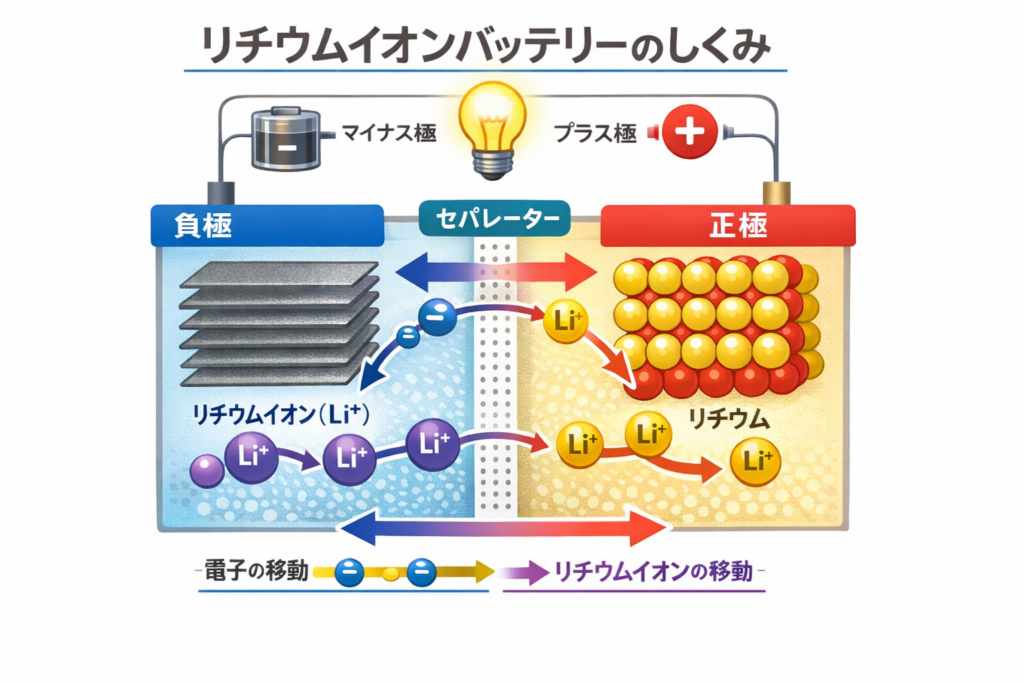

リチウムイオン電池の最大の強みは、端的に言えば 高いエネルギー密度」です。

同じ体積・同じ重量あたりに、鉛電池やニッケル水素電池などに比べて多くのエネルギーを蓄えられる。これが、スマートフォンから電動工具、電動アシスト自転車、EVまで幅広く使われる最大の理由です。

一方で「危険」というイメージが付きまとうのも事実です。ただ、これは「リチウム=危険」という単純な話ではなく、次の要因が重なった結果として理解するのが正確です。

・高エネルギー密度=エネルギーが詰まっている→事故が起きたときに放出されるエネルギーが大きい。

・電解液が可燃性の有機溶媒→漏洩や高温条件で燃焼に寄与しうる。

・正極材料が高温で酸素を放出し得る(材料系による差が大きい)→一定条件で「自分の中で燃焼を進める」方向に働くことがある

ここで大事なのは、“危険性は“存在する”が、“管理できる”という捉え方です。

能力が高い道具ほど、守るべき前提条件が増える。電池も同じです。恐怖を煽るよりも、どこで事故が起き、どう防げるかを“設計・製造・運用”で解像度高く語ることが重要です。

Q6:バッテリー事故は電池そのものが原因? 設計や使い方の問題?

現場視点で言うと、事故は「電池が悪い」か「使い方が悪い」かの二択ではなく、“システム全体のどこかで事故条件が成立した”と捉えるのが現実的でしょう。

ちなみに事故原因は大きく分けて次の層にあります。

①セル内部起因(セル品質・内部欠陥)

・ 異物混入(微小金属片など)

・ 電極の不均一、セパレーター欠陥

・製造管理のばらつき

これらは「セルが内部短絡する起点」になり得ます。ただし、良い製造管理ができているメーカーでは、統計的に十分抑え込まれている領域です。

②パック設計起因(設計・組立・保護回路)

リチウムイオン電池は多くの場合、セルを複数本(数十本〜数千本)組み合わせて使います。ここで事故は増えます。

・配線・溶接・接続部の抵抗増大 → 発熱

・外部短絡(導電性異物・配線ミス) → 大電流

・BMS(Battery Management System)の設計・設定・品質不十分

「燃えたのは電池でも、“燃やしたのは設計”」という構図が起きるのがここです。

③使用・保管起因(ユーザー環境)

・高温放置(夏の車内など)

・落下・圧迫・変形

・非純正充電器・過充電・過放電

・水濡れ・浸水・腐食

ここは“想定外”が入る領域で、メーカーは取扱説明書と安全設計でリスクを下げる努力をしますが、最後はバッテリーの使用者の行動にかかってきます。

Q7:どうすればバッテリー事故は防げるのか?

現場経験がある人ほど、最終的に言うことはシンプルになります。

それは 「取扱説明書(メーカー指示)を守ってください!」 です。

ただし“精神論”ではなく、取扱説明書が重要な理由は明確です。

・ 取扱説明書は「失敗と事故の集合知」

・ 事故が起きる典型条件(高温、非純正充電、長期放置の管理、浸水、衝撃など)が具体的に書かれている

・ とくにリチウム系は、境界条件を超えると“安全側に戻りにくい”現象(熱暴走など)がある

さらにわかりやすく伝えると次の3つになります。

- 熱を上げない(高温・発熱要因を避ける)

- 短絡させない(セルでもパックでも)

- 水分・腐食・浸水を避ける(端子・接続部含む)

これが「バッテリー事故を防ぐ」シンプルかつ確実な方法になります。